我们用实际行动证明持续改善不能只是停留在口头上!IE改善理念八大浪费:管理浪费、库存浪费、品质缺陷、加工浪费、过度生产、等待浪费、动作浪费、搬运浪费,我们要消除这些浪费必须做出专项改善措施,才能实现既定目标。

提到的各种浪费,生产过程中经常会遇到,那么我们如何才能避免这些浪费给生产带来的影响呢?如何将损失降到最低?下面分享一起实例:在H63W3车间某客户的产品导线焊接岗位节拍5s,没有达到客户要求;加上产品箱体外观是纯纸白色,客户对整体外观的要求非常严格,不能有一丁点的瑕疵;前期防焊伤夹具的不完善导致焊接后箱体有0.2%的焊伤不良无法返修,造成较大报废损失。

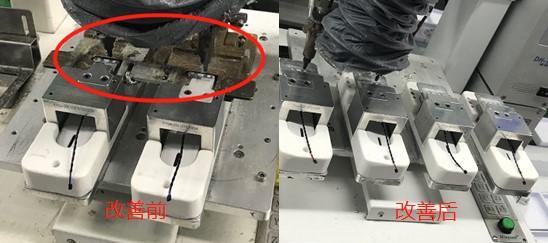

针对以上存在的问题,车间、工程、设备等相关单位立即组织专案会议,讨论如何能提高效率、良率来满足客户需求和降低报废率。现场分析后发现防焊伤夹具可以进行优化:原来的防焊伤夹具是两个一体的结构固定在焊台,加2个底座,预装导线夹具无挡板防焊伤功能,然后采用翻盖的方式遮挡后进行焊接导线,每次焊接完2个产品需要翻开防焊伤夹具再取放产品。这个时候,机器就存在等待浪费;另外防焊伤遮挡面积只有95%,焊接过程烙铁嘴容易碰伤非焊接位导致外观不良。最后,会议决定由工程设计防焊伤夹具为单体(可分离)与预装导线夹具合体的结构,加4个底座的方案进行验证:焊接遮挡面积达100%,焊伤不良率由原来的0.2%降到0%;原来的2底座单次焊接改为4底座循环焊接,机器无等待浪费,提高机器利用率,节拍由5s降到4.5s。通过改善,最终有效实现增效提质。

高品质让客户满意,高效率让公司增值!在往后的生产工作中,让我们一起参与持续改善,争取更大的进步!