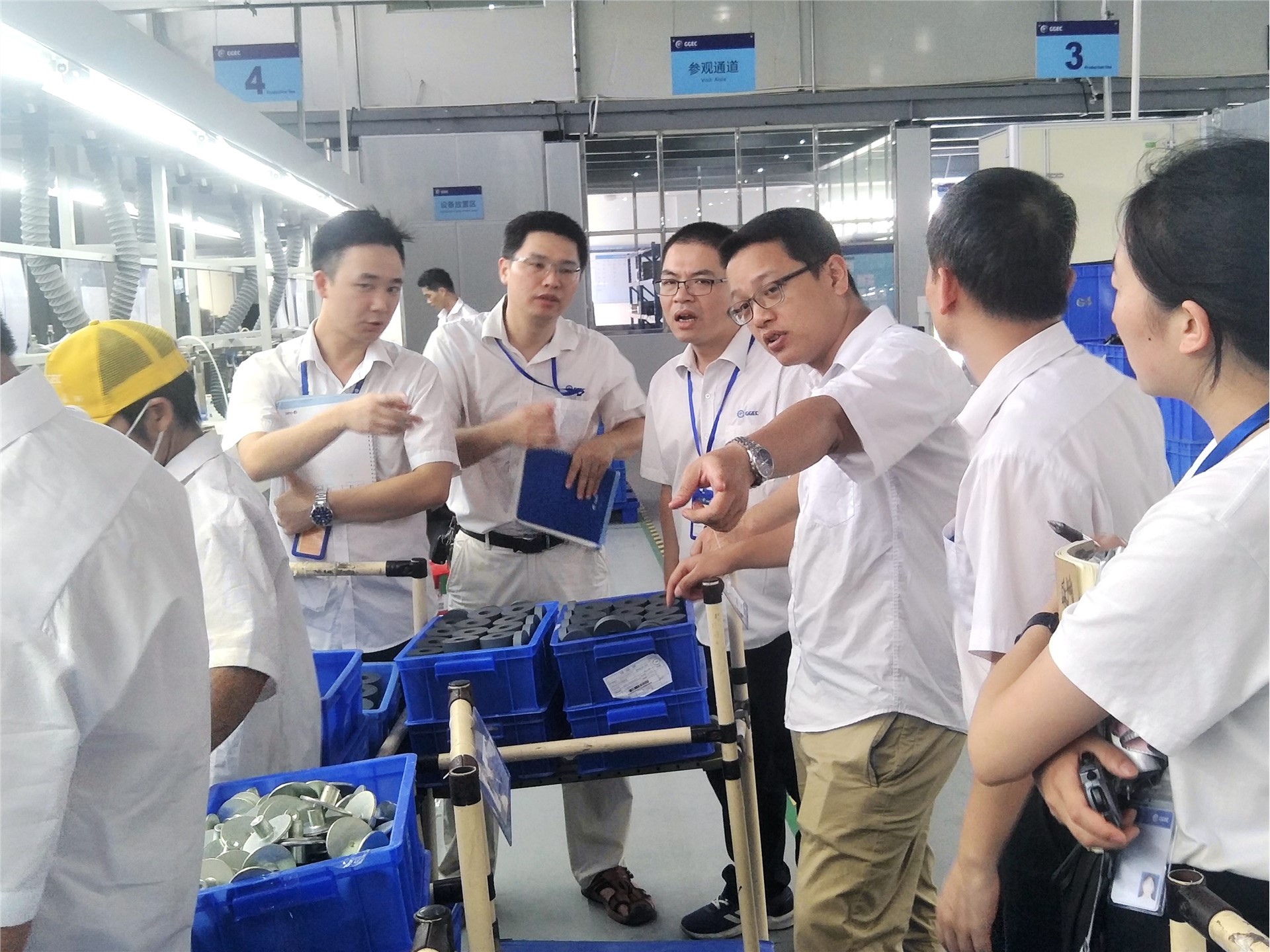

7月26日,G4车间快速改善活动现场。

2019年,部件制造部各车间群策群力,为实现成本降低、费用下降10%的目标,开展一系列改善项目,如减少异常工时、控制报废、精简管理定编以及CIP改善等,在部件制造部总监刘锡芳、生产三部经理叶兴林的号召下及经过快速改善小组成员、各车间管理人员的共同努力下,取得了较好的成果。

年初开始,我们就持续开展了现场快速改善活动,小组由部件制造部总监刘锡芳、生产三部经理叶兴林、改善办张乃岳、喇叭工艺开发部主管徐梓豪、设备维护组成员以及相应的IE、PE、QE及车间主管等组成。该活动主要是以生产现场为中心,以质量改善、生产效率进步、成本降低、工装夹具改良、作业方法改进、改善等方面为内容提建议的活动。

上半年共提出了278项改善提议,完成封闭206项,进行中45项,余27项由于设备通用性问题及产品转移车间生产原因,部分取消及暂缓实施。共有95个产品效率得到了提升,提升幅度≧10%的共有18款产品,上半年入库工时对比18年12月份定额工时共节省了115513个标准工时,节省效益约233.9万元。

“现场快速改善活动”强调的是这样一种观念:每一项工作,都有很大的改进余地,改善是无止境的。大体上,把事情做得更好有两种途径:一种是突破性的进展,即“创新”;另一种是逐步改进,即“改善”。通过持续性的开展快速改善活动,有效提升了快速改善小组成员以及车间基层管理人员的管理能力,提升了产品生产效率,激发了团队精神,保证管理效果,实现成本降低。