5why分析法又称为“5问法”,也就是对一个问题多问几个为什么的一种分析方法。这种分析问题的方法,最初是由丰田佐吉提出,后经大野耐一将5why法描述为“...丰田科学方法的基础...重复五次,问题的本质及其解决办法随即显而易见。”5why分析在不断的追问为什么中,不断剖析,由浅及深,层层挖掘深层次的根本原因,它是一种诊断性的技术。

5why的关键要点:需要避免主观臆断和逻辑假设,从结果着手,抽丝剥茧从表象穿越抽象层,找出根本原因,解决根本原因以防止问题再次发生。why到问到没有好的理由或直到一个新的故障模式被发现才停止。一般分析问题“5why”,但5Why不是说所有问题一定要问5个why,可能是3why能找到根本原因,也有可能是连问7why才能抓到问题根源。

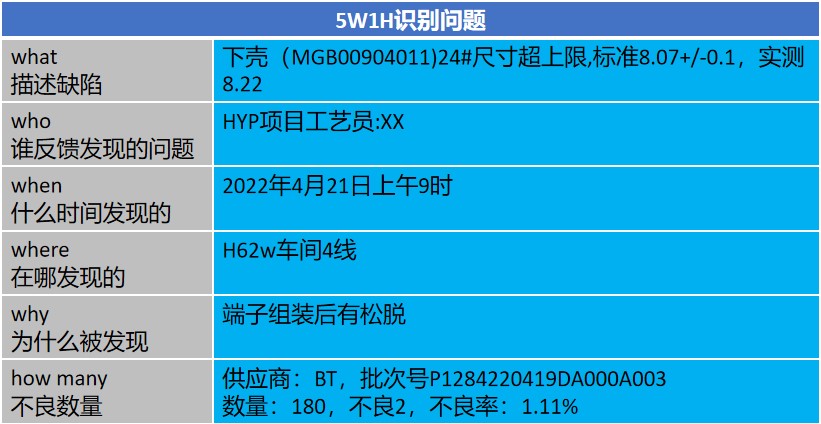

5why的主要步骤。第一步说明问题并描述相关信息。识别问题,清晰陈述所发生的问题和相关信息,务必做到让所有相关人员都了解发生了什么问题,即使是不熟悉该问题的人员也能一目了然看明白发生了什么。举例说明:

第二步反复问“why”直到找出根本原因。反复追问“Why”,why该问题会产生?从失效链,技术层面识别/确认缺陷产生的根本原因;why该问题没有被检验,抽查到而流出?从质量保证,质量控制层面识别/确认检验、试验、抽检方案等方面确认流出根本原因;why管理体系、流程会允许该问题发生?从体系流程,过程管控,资源使用,人员职责等方面识别/确认管理层次根本原因。举个例子来找出尺寸超差的真正原因:

为什么尺寸超上限?因为去批锋工序打磨超差导致。

为什么打磨超差?因为电动锉刀未调整好档位,打磨力度过大。

为什么没调整好档位?员工使用三挡力度未按照SOP要求使用二挡。

为什么未按SOP作业?SOP过于简单,步骤和要求描述不清晰,导致员工看不懂。

第三步快速反应,制定改善措施或临时措施;第四步检讨并制定长期改善措施,增加防错防呆预防措施,杜绝问题再次发生。吸取经验教训,更新系统流程文件、作业标准书等文件并受控发行实施。

5why分析法其实就是打破沙锅问到底,在不断的问与答中包含了锲而不舍,不断探索,追本溯源的精神。在运用5why分析法时应亲自到现场,看实物,了解真实情况;避免对真因的追问时牵涉到个人心里,避免责任推卸;推理要理性,客观,层与层之间必须紧密相关,逻辑清晰。